Giải Pháp Nâng Cấp Tự Nhận Diện Lỗi Và IoT Cho Máy Rạch Tốc Độ Cao

Trong sản xuất hiện đại, tốc độ, độ chính xác và ổn định luôn là ưu tiên hàng đầu. Với các nhà máy in ấn, bao bì hay vật liệu cuộn, máy rạch tốc độ cao giữ vai trò then chốt. Thiết bị này đảm bảo năng suất ổn định và duy trì chất lượng sản phẩm liên tục. Tuy nhiên, hệ thống truyền thống thường gặp dao động lực căng và khó kiểm soát tốc độ. Máy cũ cũng khó phát hiện lỗi sớm, dẫn đến dừng máy hoặc hao phí sản xuất. Vì thế, giải pháp nâng cấp tự nhận diện lỗi và IoT cho máy rạch tốc độ cao xuất hiện. Nó giúp tối ưu vận hành, tăng độ tin cậy và giảm chi phí bảo trì cho doanh nghiệp.

Máy rạch tốc độ cao là gì?

Máy rạch tốc độ cao chuyên dùng để cắt các vật liệu cuộn như giấy, màng nhựa, PET hay kim loại mỏng. Thiết bị chia vật liệu thành dải nhỏ theo kích thước sản xuất mong muốn. Máy vận hành ở tốc độ cao, ổn định khi cắt hoặc rạch liên tục. Hệ thống thường dùng biến tần hoặc servo để kiểm soát tốc độ chính xác. Nhờ đó, máy giảm tải nhanh và hạn chế dao động trong quá trình vận hành. Ngoài ra, máy có tính năng kiểm soát căng và định vị lõi cuộn chính xác. Một số dòng máy tích hợp thay dao tự động, đổi trục nhanh để giảm thời gian dừng. Máy rạch tốc độ cao được ứng dụng nhiều trong bao bì, in ấn, màng nhựa và vật liệu mỏng. Đây là lựa chọn cho các ngành cần sản lượng lớn và chất lượng ổn định.

Vì Sao Cần Nâng Cấp Máy Rạch Tốc Độ Cao?

1. Yêu cầu về tốc độ ngày càng cao

Các ngành công nghiệp in ấn và bao bì đòi hỏi máy móc có thể chạy tốc độ tối đa 300m/phút nhưng vẫn giữ độ ổn định.

2. Giảm thiểu sai lỗi sản phẩm

Dao động lực căng, lệch vị trí cuộn hoặc lỗi kỹ thuật nhỏ đều có thể gây hỏng hàng loạt sản phẩm.

3. Tối ưu bảo trì và vận hành

Máy rạch đời cũ thiếu khả năng kết nối IoT, gây khó khăn trong việc giám sát từ xa, thống kê dữ liệu hoặc bảo trì dự đoán.

4. Tiết kiệm chi phí và nâng cao cạnh tranh

Đầu tư vào công nghệ mới giúp doanh nghiệp tiết kiệm chi phí vận hành, giảm thời gian chết và nâng cao uy tín thương hiệu.

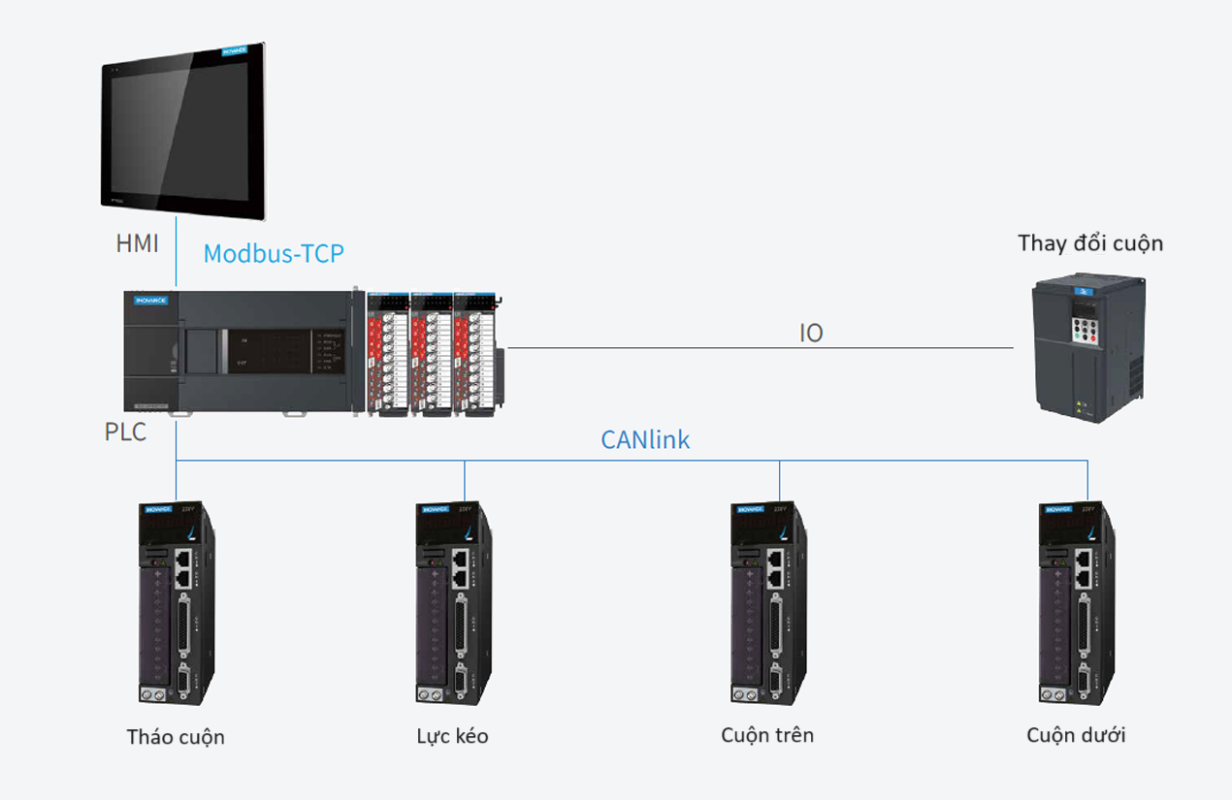

Thành Phần Của Giải Pháp Nâng Cấp

Giải pháp nâng cấp bao gồm các thiết bị và công nghệ hiện đại, giúp máy rạch đạt hiệu suất tối đa:

1. HMI Inovance

-

Đóng vai trò trung tâm điều khiển và giám sát.

-

Cho phép người vận hành theo dõi trực quan thông số tốc độ, lực căng và trạng thái máy.

-

Tích hợp chức năng cảnh báo khi phát sinh lỗi.

2. PLC Inovance – Bộ Điều Khiển Trung Tâm

-

Điều phối toàn bộ hoạt động của máy rạch.

-

Xử lý tín hiệu từ cảm biến, đồng bộ servo và biến tần.

-

Giao tiếp với HMI qua Modbus-TCP và liên kết với servo qua CANlink.

3. Biến Tần Inovance

-

Giúp điều khiển tốc độ motor mượt mà, chính xác.

-

Hỗ trợ chức năng tăng/giảm tốc nhanh trong 3 giây.

-

Đảm bảo lực căng ổn định với sai số chỉ ±1N.

4. Servo Inovance Hiệu Suất Cao

-

Dùng để kéo, cuộn, tháo cuộn và giữ ổn định vị trí giấy hoặc màng.

-

Đáp ứng nhanh, vận hành chính xác và giảm sai lệch trong quá trình sản xuất.

Ứng Dụng Thực Tiễn Của Giải Pháp

-

Ngành in bao bì: Rạch cuộn giấy, màng nhựa với tốc độ cao.

-

Ngành sản xuất màng film: Đảm bảo lực căng chuẩn, bề mặt không bị nhăn.

-

Ngành dệt may: Kiểm soát cuộn vải chính xác, hạn chế lỗi kéo căng.

-

Ngành giấy: Rạch giấy cuộn khổ lớn thành sản phẩm nhỏ gọn.

So Sánh Với Máy Rạch Truyền Thống

| Tiêu chí | Máy rạch truyền thống | Máy rạch nâng cấp IoT |

|---|---|---|

| Tốc độ tối đa | <150m/phút | 300m/phút |

| Thời gian tăng/giảm tốc | 7–10s | 3s |

| Dao động lực căng | ±5N | ±1N |

| Nhận diện lỗi | Thủ công | Tự động, trực quan |

| Bảo trì | Thụ động, tốn kém | Dự đoán, IoT hỗ trợ |

Vì Sao Nên Chọn HDE?

-

Kinh nghiệm thực tế: Nhiều dự án thành công trong ngành in ấn, bao bì.

-

Đội ngũ kỹ sư chuyên môn cao.

-

Hệ sinh thái tự động hóa hoàn chỉnh gồm HMI, PLC, biến tần Inovance, servo.

-

Hỗ trợ bảo hành – bảo trì tận nơi.

-

Giá thành tối ưu, dịch vụ nhanh chóng.

Giải pháp nâng cấp tự nhận diện lỗi và IoT cho máy rạch tốc độ cao không chỉ mang lại tốc độ, độ chính xác mà còn giúp doanh nghiệp tối ưu chi phí, nâng cao năng suất và khả năng cạnh tranh.

Hotline: 0988.124.864

Website cùng hệ thống : https://inovancevietnam.vn/

Facebook: Công Ty CP Điện Hải Dương – HDE

Youtube: HDE Tech

Tiktok: HDE Tech

PHÂN TÍCH GIẢI PHÁP

-

HMI Inovance cung cấp giao diện giám sát.

-

PLC Inovance xử lý tín hiệu, điều phối dữ liệu.

-

Biến tần Inovance kiểm soát tốc độ motor.

-

Servo Inovance điều chỉnh lực căng, tốc độ cuộn.

-

IoT kết nối toàn bộ hệ thống với nền tảng giám sát từ xa, phân tích dữ liệu và cảnh báo lỗi.

LỢI ÍCH GIẢI PHÁP

1. Hiệu suất vượt trội

-

Tốc độ tối đa: 300m/phút.

-

Thời gian tăng/giảm tốc: 3 giây.

-

Độ ổn định lực căng: ±1N.

2. Tự nhận diện lỗi thông minh

-

Tích hợp cảm biến kiểm tra trực quan.

-

Phát hiện lỗi sản phẩm sớm, giảm tỷ lệ hàng hỏng.

-

Truy xuất nguồn gốc lỗi dễ dàng.

3. Ứng dụng IoT tiên tiến

-

Giám sát và bảo trì từ xa.

-

Nhận báo cáo trực tuyến theo thời gian thực.

-

Thống kê dữ liệu sản xuất chính xác, phục vụ quản lý.

4. Tối ưu chi phí

-

Giảm thiểu thời gian chết máy.

-

Nâng cao tuổi thọ thiết bị.

-

Giảm chi phí bảo trì và nhân công.

5. Nâng cao năng lực cạnh tranh

-

Sản phẩm đạt chất lượng cao, ổn định.

-

Đáp ứng nhu cầu ngày càng khắt khe của khách hàng.

-

Tạo lợi thế cạnh tranh trên thị trường.

QUY TRÌNH THIẾT KẾ GIẢI PHÁP

Bước 1: Tiếp nhận thông tin

HDE tiếp nhận yêu cầu từ khách hàng thông qua hotline, Zalo hoặc trực tiếp tại nhà máy.

Bước 2: Khảo sát thực tế

Đội ngũ kỹ thuật tiến hành khảo sát hệ thống hiện có để đưa ra đánh giá chính xác.

Bước 3: Lên ý tưởng và giải pháp

Dựa trên nhu cầu, HDE đề xuất ý tưởng tối ưu, sơ đồ kỹ thuật và phân tích lợi ích.

Bước 4: Gửi phân tích cho khách hàng

Khách hàng nhận bản phân tích chi tiết để góp ý và điều chỉnh.

Bước 5: Sắp xếp hệ thống

HDE hoàn thiện sơ đồ hệ thống dựa trên ý kiến khách hàng.

Bước 6: Thi công và lắp đặt

Hệ thống được thi công trực tiếp tại nhà máy.

Bước 7: Hướng dẫn bàn giao

Khách hàng nhận chứng nhận kỹ thuật, tài liệu bảo hành và hướng dẫn chi tiết sử dụng.